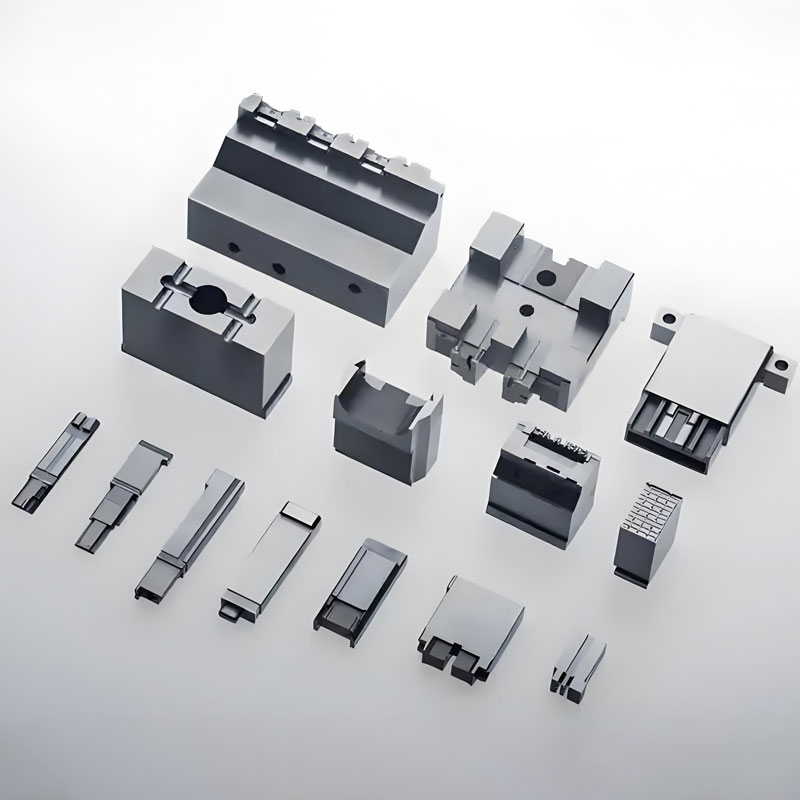

Die Dongguan Qiren Electronics liefert eine hochwertige, langlebige Mahlmaschinen-Präzisions-Teile, die ± 0,001 mm Toleranz und RA ≤ 0,01 μm Spiegel-Oberflächen für Branchen wie Luft- und Raumfahrt und Automobile erreicht. Die 5-Achsen-CNC-Mahlen und die Magnetsuspensionsspindel-Technologie nutzen mehr als 20 Jahre Expertise und ermöglichen die Genauigkeit von Nano-Ebenen auf gehärtetem Stahl (SKD61, Wolframstahl), Mikro-Nozzles (0,3 mm) und Halbleiterformen.

Die Verarbeitungsabteilung von Dongguan Qiren Electronics Co., Ltd., ist Ingenieur und technisches Team mit mehr als 20 Jahren Branchenerfahrung, Abdeckung von Formgestaltung, Schleifmaschinen -Präzisions -Teilen, EDM -Entladungsbearbeitung, FG -Schleifen, Spritzguss und anderen Feldern. Die Fabrik ist mit 5 Präzisionsschleifern ausgestattet. Der Schleifvorgang ist die Kernverbindung der Präzisionsteileverarbeitung, insbesondere gut darin, Submikrongenauigkeit und Nanometeroberfläche zu erreichen. Durch Oberflächenschleifer, interne und externe zylindrische Mahlen, Koordinatenschleifer und andere Geräte können Materialien wie zementiertes Carbid, Keramik und gehärteter Stahl fein verarbeitet werden, und die Toleranzkontrolle erreicht ± 0,001 mm. Erfüllen Sie die ultimativen Anforderungen von hochpräzierenden Teilen wie optischen Linsen, Semikonktorform und hydraulisch-korisch.

Mit der Integration von Mahlmaschinen-Precision-Teilen-Verarbeitung und Automatisierungstechnologie wurde die Effizienz der großen Präzisions-Teileverarbeitung erheblich verbessert. Beispielsweise kann die Verwendung eines vertikalen Mühle mit Doppelstation mit einem Roboterbeladungs- und Entladungssystem den Schleifradverband und die Werkstückinspektion während des Verarbeitungsprozesses gleichzeitig abschließen, und die Verarbeitungszeit eines einzelnen Stücks kann um mehr als 30%verkürzt werden. Bei hochfesten Zahnrädern und Getriebewellen in der Automobilindustrie optimiert die Precision Creep-Feed-Schleif-Technologie die Porosität des Schleifrads und die Werkzeuggeschwindigkeit, um eine effiziente Verarbeitung von Tiefenrillen von mehr als 100 mm pro Minute zu erzielen, während ein Zahnprofilfehler von 0,005 mm beibehalten wird. Intelligente Mahlen können auch Schleifschwingungssignale durch AI -Algorithmen analysieren, die Lebensdauer des Schleifrads vorhersagen und die Parameter automatisch einstellen, um die Streckungsrate bei mehr als 99,5%zu stabilisieren. High-End-Schleifer durchbrechen die Einschränkungen der traditionellen Verarbeitung und können das Präzisionsformpunkt von ultra-komplexen Strukturen wie Mikro-Rillen und speziellen Oberflächen vervollständigen.

Unter Verwendung einer Fünf-A-Achsen-Verknüpfungsmühle in Kombination mit der Spindel-Technologie der magnetischen Suspension kann eine Mikrokorrektur dreidimensionaler Oberflächen mit einer Auflösung von 0,1 μM erreicht werden, wobei das Problem der Submillimeter-Merkmalsverarbeitung von Werkstücken wie Präzisionsform- und Mikrofluidik-Chips gelöst wird. Bei der Verarbeitung einer Mikrodüse mit einem Durchmesser von 0,3 mm kann beispielsweise eine regelmäßige Textur von 0,05 & mgr; m durch die Kombination einer hochfrequenten Oszillationsrad-Schleifrad und einer luftschwimmenden Führungsschiene auf der Oberfläche gebildet werden, wodurch die Effizienz der Kraftstoffinjektion erheblich verbessert wird. Solche Prozessbrachbrüche machen Schleifstoffe zu einer Schlüssellösung für den "Engpass" -Link der Präzisionsherstellung. Moderne Mahlmaschinen -Präzisions -Teileverarbeitung sind mit Online -Erkennungs- und Temperaturkompensationssystemen ausgestattet, um den Schleifweg in Echtzeit zu korrigieren, um die dimensionale Konsistenz komplexer gekrümmter Oberflächen zu gewährleisten. Wenn beispielsweise die Präzisionsrassen der Batch -Verarbeitung Präzisionsrasse, kann der Mühle nicht nur die Restspannung des vorherigen Prozesses beseitigen, sondern auch durch feine Mahlen -Rad -Dressing -Technologie eine hohe Wiederholbarkeit erzielen, was die Lebensdauer und die Zuverlässigkeit der Produkte erheblich verbessert. Für Superhard-Materialien (wie SKD61, Wolframstahl) sorgt es für eine langfristige Verarbeitungsstabilität, unterstützt Zeichnungen, Proben, 3D-Scan-Reverse-Engineering und bietet One-Stop-Dienste von kleinen Batch-Versuchsproduktionen bis hin zur groß angelegten Massenproduktion. Bietet Sandstrahlung (#400-#2000), hartanodisierende, chemische Nickelbeschichtung, Vakuumbeschichtung, Laserätzung und andere Oberflächenbehandlungen, um den Bedürfnissen von Verschleißresistenz, Antistatik, Matt usw. zu erfüllen. Software für die Formabflussanalyse (Moldflow) prognostiziert Defekte wie Schrumpfung und Poren im Voraus und optimiert das Gossensystem und das Kühlkanallayout.

Durch standardisierte Form und Einfügung können wir die Herstellungskosten der Kunden um 15% -30% senken und die Form der Form auf mehr als eine Million Mal verlängern!